大多數(shù)藥用顆粒和片劑都是批量生產的——不僅在按照配方制備原料成分時如此, 在將輔料與粉狀活性成分混合時也是如此。在其他行業(yè),如食品或化工,得益于更好的控制過程和較低的生產成本,意味著可以持續(xù)應用類似的粉末混合工藝。美國食品藥品監(jiān)督管理局(FDA)發(fā)起的“連續(xù)制造”倡議——首先是推動了美國和歐洲連續(xù)制藥方法的研究。這一舉措促使設備制造商開發(fā)了用于固體生產的連續(xù)模塊和完整工藝方案。本文主要研究連續(xù)生產的關鍵基礎之一: 連續(xù)喂料及混合。

大多數(shù)藥用顆粒和片劑都是批量生產的, 不僅在按照配方制備原料成分時如此, 在將輔料與粉狀活性成分混合時也是如此。在其他行業(yè),如食品或化工,得益于更好的控制過程和較低的生產成本,意味著可以持續(xù)應用類似的粉末混合工藝。

美國食品藥品監(jiān)督管理局(FDA)發(fā)起的“連續(xù)制造”倡議——首先是推動了美國和歐洲連續(xù)制藥方法的研究。

這一舉措促使設備制造商開發(fā)了用于固體生產的連續(xù)模塊和完整工藝方案。本文主要研究連續(xù)生產的關鍵基礎之一: 連續(xù)喂料及混合。在2·2·2 m的空間內,連續(xù)喂料/混合需要處理4到6種原料,所需的空間遠遠不夠。這種模式可用于直接壓片,也可用于連續(xù)的干法或濕法處理。本文揭示了輔料和活性成分連續(xù)喂料處理的原理和局限性。喂料的穩(wěn)定性決定了配方原料在連續(xù)混合機的停留時間, 進而決定了連續(xù)混合機的能力。然而, 混合機越大, 一旦開始生產, 達到穩(wěn)定運行所需的時間就越長。相同的設備可用于生產初始臨床測試產品, 以便隨后開展大規(guī)模生產, 因為這只是通過將連續(xù)混合從幾分鐘更改為幾小時來改變其運行時間的問題。因此不再需要驗證不同的批次大小, 從而大大加快了研發(fā)過程。

連續(xù)混合工藝是否提高效率

顆粒、粉末和固體在不同的行業(yè)中產生, 并轉化為混合物。半乳糖領域(即生產醫(yī)用粉末、膠囊或片劑等其他形式)被正式列為工藝工程的一部分。喂料、研磨、混合和造粒是機械加工處理技術的例子, 而流化床干燥是一種熱處理技術。

最初, 所有這些都是以批次處理工藝的, 包括大多數(shù)混合設備。大多數(shù)制藥混合機采用容器混合或雙錐混合器的形式。主要工藝步驟包括配方備料、混合和混合機排空,這些工藝步驟按步驟連續(xù)完成。需要混合的原料根據(jù)配方以正確的比例人工預稱,然后投入混合機。其他面臨高度競爭壓力的行業(yè)已設法通過轉向完全自動化和連續(xù)加工(例如連續(xù)混合工藝)來降低制造成本。

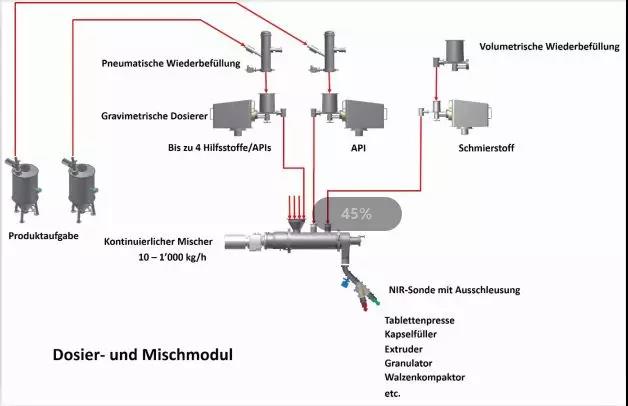

圖1 連續(xù)喂料/混合模塊流程圖(資料來源:R. Weinekötter - Gericke)

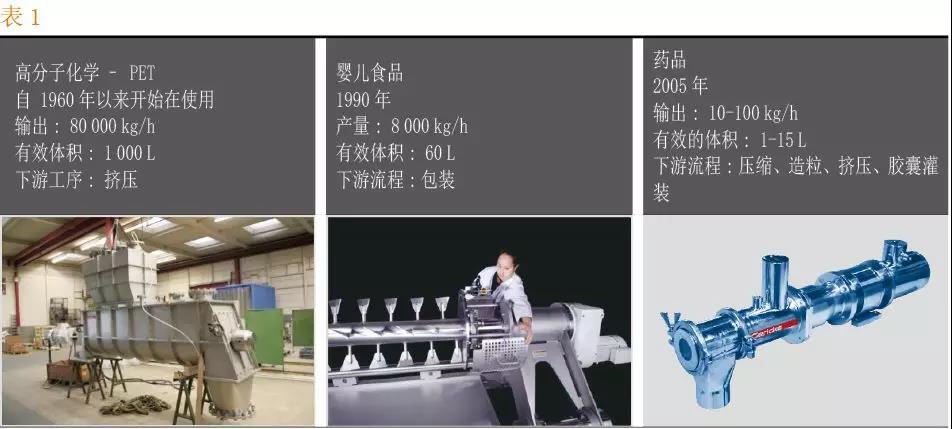

表1提供了在石化、嬰兒食品和制藥工業(yè)中使用的不同種類的連續(xù)混合機的一些成功案列。表中的兩個數(shù)據(jù)特別令人感興趣: 自從初次推廣使用連續(xù)混合技術和將連續(xù)混合機投入正式生產,已過去多少年了?連續(xù)混合在石化行業(yè)已有50多年的歷史。由于稱量技術的進步,連續(xù)稱量變成了可能,從而使控制和精準連續(xù)的喂料成為可能。

這一發(fā)展是由高昂的成本壓力推動的。根據(jù)定義, 連續(xù)處理必須完全自動化。設備的外型尺寸要小得多 , 占用的場地面積也少得多; 設備外型尺寸越小,意味著產品在生產和加工過程在整體上更加連續(xù)均勻。連續(xù)工藝的特點其關鍵字就是"過程強化"。為了將石油化工行業(yè)中的連續(xù)混合技術轉移到制藥行業(yè), 需要縮小設備的規(guī)模。在半乳糖領域, 生產量與下游工藝 (如壓片機) 相關聯(lián), 通常可達每小時100 kg。就普通藥品生產而言, 已證明在工業(yè)范圍內實現(xiàn)1 000 kg/h的工藝產量是可行的。

傳統(tǒng)的半乳糖在很長一段時間內都對這種“工藝強化”具有極強的抵觸。人們只愿投資有限的資金來開發(fā)連續(xù)加工工藝,盡管實際上在其他行業(yè)早已有開發(fā)并使用連續(xù)混合設備的先例。這是由于受FDA 指南中對 “批次”(或 “批”) 一詞的混淆。美國食品和藥物管理局(FDA)的J. Woodcock[1]在2014年明確表示,CFR 210.3對連續(xù)生產不施加任何監(jiān)管限制。在連續(xù)加工的背景下,“批次”(或“批”)指的是特定的生產時間或生產數(shù)量,要求產品在規(guī)定的范圍內其加工工藝持續(xù)生產。

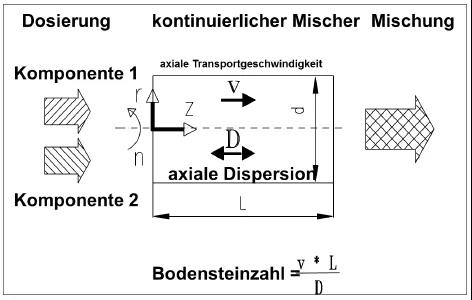

圖2 連續(xù)喂料/混料模塊原理(資料來源:Weinekötter, R.; Reh, L.)

連續(xù)制造

在美國 FDA 的倡議下, 一些大學已經著手調查制藥業(yè)連續(xù)處理,在美國包括——特別是——麻省理工學院和工程研究中心(稱為倫理委員會,由羅格斯大學、普渡大學、新澤西理工學院、波多黎各大學組成)。后者決定將他們的研究重點放在活性藥物成分 (API) 轉化為粉體后的最終成型的連續(xù)處理上。他們正在研究喂料和混合過程, 濕法造粒和干燥, 以及擠出工藝。在歐洲, 正在格拉茨的 RCPE 以及杜塞爾多夫和根特大學等機構正在進行這一領域的研究。這些研究很少參考早期在一般工藝工程領域的研究結果; 然而, 制藥工藝工程仍然可以從它的發(fā)現(xiàn)中獲益良多。

工業(yè)實現(xiàn)

在2012年Achema大會上,三家制藥設備制造商展示了固體物料連續(xù)生產模塊;2015年,許多制造商加入了他們的行列。連續(xù)生產的關鍵之一是喂料/混合模塊, 可用于需要使用連續(xù)工藝的直接壓片以及干法或濕法造粒工藝。

連續(xù)喂料/混合模塊包括失重喂料機用于原料配方的精準喂料以及其下游的緊湊型連續(xù)混合機。

工藝概念: 該理念包括用“微型”連續(xù)喂料機/混合機來替代傳統(tǒng)的用于壓片工藝的體積喂料機、干法或濕法造粒設備和擠出機。連續(xù)混合機的有效容積只有幾升。同樣的連續(xù)混合機可用于臨床試驗的配方, 也可用于后續(xù)的規(guī)模生產 (不需要升級機型)。連續(xù)喂料/混合模塊的處理能力(kg/h)與下游設備保持一致。連續(xù)式失重喂料機保證了配方的準確。可以同時將多達六種成分的原料按配發(fā)喂入連續(xù)混合機。

在連續(xù)處理的情況下, 原料根據(jù)配方連續(xù)不斷地送入混合機進行混合處理, 產品連續(xù)生產。

任何時候當設備處于靜止狀態(tài)時, 設備內部的原料體積保持不變。制藥行業(yè)的連續(xù)過程包括擠壓、(片劑)壓實和干法造粒(輥壓機)以及混合處理。原料成分在連續(xù)混合機內以徑向和軸向混合。

圖3 連續(xù)喂料/混合模塊——工藝概念

混合質量

任何混合操作的目的都是為了確保混合均勻性——最初是在混合機混合腔體內, 盡管真正重要的是在零售包裝中粉體分布特性。在許多情況下, 原料以接近的配方比列混合在一起 (例如50:50 的比例);然而, 從工藝的角度來看,當微量元素 (活性成分) 必須要求與配方中其他比列較高的原料進行有效的均勻混合,就變得更具挑戰(zhàn)性。決定這些微成分是否以最佳方式混合分布的不僅僅是固體混合機的選擇; 事實上, 原料顆粒的大小有時是一個更重要的因素。產品的質量在很大程度上取決于連續(xù)混合機上游連續(xù)稱重處理;在喂料過程中發(fā)生的任何錯誤最終都會在最終產品中顯現(xiàn)出來, 因為實際配方將偏離所需的目標值。粉體混合的均勻性通常是經過試驗測得。使用 PAT 傳感器和分析儀進行在線測量, 可直接在工藝中確定混合質量。這意味著,例如,可以在連續(xù)混合機的出口安裝近紅外分析儀, 以便能夠在線測量活性成分濃度, 進而測量混合均勻性。

實際混合均勻性 (樣品方差) 的波動范圍——例如一組樣品中的活性成分——決定了混合質量或均勻性的估計。波動范圍越小 (相應地,方差越小), 混合效果就越好。

檢測混合均勻性取決于受檢樣品的數(shù)量和以及所采用的取樣方法。很少有人意識到, 隨著單位樣品重量的增加, 方差 (作為評估混合質量或均勻性) 就會減小。即使是完全相同的混合物, 10 g樣品混合方差就會明顯比1kg樣品更高。

粉粒的隨機運動導致不同的混合停留時間分配。在軸向混合方面, 這對限時的喂料波動有正向衰減作用[3]。混合機腔體和攪拌槳的設計確保了軸向和徑向混合的有效控制, 停留時間的分配同樣也是受控的。平均混合停留時間在5到50 s之間。顆粒在混合腔體內的平均停留(或停留)時間受幾個過程變量[3]的影響:

●原料進入連續(xù)混合機的喂料量, 10 至 500 kg/ h。流量越大,平均停留時間越短;

●混合機出口擋板的開啟角度;

●混合機的旋轉頻率;

●混合槳葉的形狀和槳葉角度。

根據(jù)Danckwerts設計的概念, 用方差縮減比來描述連續(xù)混合器的效率[3]。濃度方差越低表明較好的混合均勻度,這就是為什么混合均勻的方差——或密切相關的相對標準偏差概念——經常被用作衡量混合質量的一個指標。

重量式喂料機一般根據(jù)“失重”原理工作。它們的目的是確保恒定的喂料流量(質量流量)。通常用于質量流動的單位為kg/s。喂料流量可以描述為在一段給定的時間內(∆t)質量(∆m)的變化(通常為kg),這種變化通常持續(xù)數(shù)秒或數(shù)小時。在連續(xù)喂料的情況下,采用高分辨率稱重技術確定喂料機在短時間間隔內(∆t)失去了多少重量(重量損失)∆m。計量螺桿的轉速由專用控制單元進行調節(jié)。通過這種方法,該機電一體化系統(tǒng)可以實現(xiàn)恒定的質量流量,包括稱重和控制技術。失重喂料機需要在一定時間內進行不料而不會因原料補給不足造成停產;這可以通過氣動上料裝置來實現(xiàn),在這種情況下,原料通過細管氣動輸送到真空上料機從而實現(xiàn)對失重喂料機的補料。原料較細的活性成分和輔料需要復雜的機械解決方案和控制技術系統(tǒng)。例如, 雙螺桿失重喂料機可以將較粘的原料以高精度和恒定的速度送入混合機。此外, 制藥行業(yè)對設備安全和潔凈也有嚴格的要求。通過持續(xù)使用密封的快速松緊的緊固件,確保滿足這些要求。其他解決方案可以將受污染的進料罐與齒輪和稱重裝置斷開, 使其能夠通過高壓滅菌器進行清洗和安全處理。失重喂料機應與連續(xù)混合機配合使用。在設計喂料混合模塊的布局時, 應盡早考慮安全和易于清洗的要求。

與其他行業(yè)的所要求的大能力相比, 制藥行業(yè)要求的混合機由于體積小, 通常為 1-15 L,可以被視為微型混合機。然而, 正是因為這種小型化, 設備才能以有趣的方式實現(xiàn)。懸掛式混合轉子就是一個很好的例子。這種軸承方法意味著混合腔體、轉子和軸密封可以在幾秒鐘內從固定驅動器上拆分出來。因此, 幾乎不需要化很長時間就能完成這些微型機器部件的清潔, 并通過將這些部件置放在高壓蒸汽中對其進行消毒。緊湊的外型設計使微型混合器或整個喂料混合模塊更容易集成為一體化。

連續(xù)工藝的機會

制藥行業(yè)目前面臨著與其他行業(yè)相同的成本壓力, 這迫使其設計新的工藝方法。新藥從開發(fā)到生產需要長達12年的時間。這個時間范圍意味著需要大量的財政和人力資源。這些耗費時間的縮短會立即提高產品的盈利能力, 同時產生競爭優(yōu)勢。

在傳統(tǒng)的批此處理過程中, 混合過程可能需要經過三次驗證, 才能獲得新藥的許可。這樣做的原因是, 每個擴展階段都必須經過驗證:

在為臨床測試生產初始產品時進行實驗室規(guī)模的驗證;

試點生產線的驗證;

實際生產線的驗證。

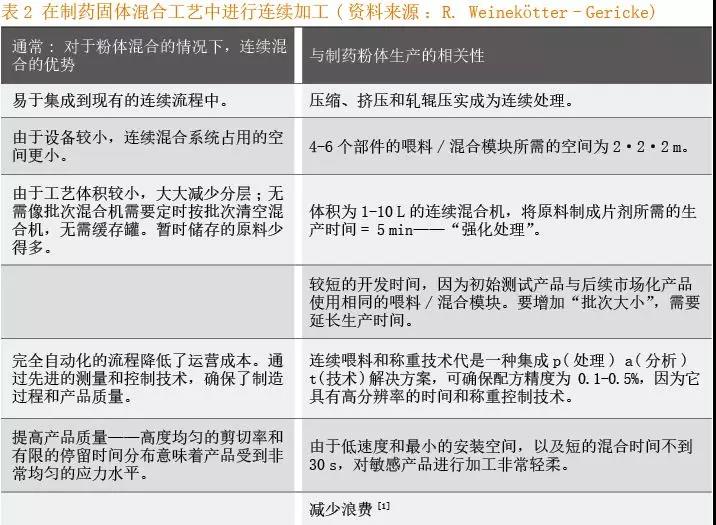

計劃和實施這個包含三個不同階段的混合過程需要時間和金錢。相比之下,如果這個過程被設計成連續(xù)的, 則通過縮短制藥開發(fā)處理和更靈活的生產工藝,其優(yōu)勢顯而易見 (見表 2)。批次不再由混合機的機型大小來決定, 而是由在規(guī)定的時間段內生產的能力來定義。失重喂料機和混合機形成緊湊型連續(xù)模塊, 直接設裝在壓片機、造粒機或擠壓機的正上方。

【參考文獻】

[1] Woodcock, J.:現(xiàn)代化制藥——連續(xù)制造作為麻省理工學院——cmac制藥連續(xù)制造國際研討會的關鍵推動者.

[2] Weinekötter, R.:緊湊高效的連續(xù)混合處理,用于生產食品和制藥粉末;2009年食品科學與技術趨勢.

[3] Weinekötter, R.; Reh, L.:生產食品、藥品粉體的連續(xù)攪拌工藝緊湊高效;2009年食品科學與技術趨勢

本文作者系瑞士Gericke公司董事總經理。文/ Ralf Weinekötter 博士